Вакуумные насосы: устройство, принцип работы, разновидности и особенности

Многие отрасли современной промышленности (сельское хозяйство, пищевая, медицина и пр.) тесно связаны с применением таких устройств, как вакуумные насосы. Сферы применения рассматриваемого оборудования безграничны и определяют широкую разновидность существующих моделей.

В зависимости от конкретного назначения и требований решаемой задачи используются различные типы вакуумных насосов, классификация которых детально будет представлена ниже.

Устройство и принцип работы

Чтобы перейти к классификации, необходимо сперва тщательно изучить само устройство и понять принцип работы вакуумных насосов. Из-за широкой линейки разновидностей у большинства формируется представление, что модели вакуумных насосов различны и, соответственно, отличаются особенности их работы. И если первое утверждение можно назвать правомерным, то второе вызывает некоторые сомнения. Поэтому сначала необходимо его тщательно проверить, проанализировать и сделать соответствующие выводы.

Как было упомянуто ранее, рассматриваемое оборудование может отличаться в зависимости от направления использования. Но все устройства решают одни и те же задачи: откачивание жидкости или газообразных материалов из замкнутого пространства и формирование в нем вакуумной среды. Под замкнутым пространством понимается рабочая камера, в которую помещен специальный механизм, использующийся для разряжения уровня давления.

Говоря про принцип работы вакуумного насоса необходимо отметить, что для всех типов оборудования он идентичен и в общем практически ничем не отличается. Вещество, для транспортировки которого используются вакуумные насосы, через линию подачи передается в рабочую камеру, где в последующем происходит нагнетание через выходной клапан и создание требуемого вакуума.

Отличия могут наблюдаться только в технологических особенностях и строении конструкции рабочей камеры, которая определяет дальнейшую классификацию.

Выгодное предложение

Классификация вакуумных насосов

Существующие разновидности вакуумных насосов в зависимости от конструктивного устройства подразделяются на масляные/водяные (мокрого типа) и сухие (без применения смазывающих жидкостей). Выбор соответствующего оборудования определяется тем, подвергается ли рабочий механизм в процессе перекачки воздействию охлаждающей жидкости или нет.

Конструкция агрегатов «мокрого» типа предполагает применение специальных масел либо дистиллированной воды в качестве смазывающего и охлаждающего вещества, а также средства герметизации. Минус оборудования данной группы состоит в том, что применяемые вода или масла могут влиять на чистоту транспортируемых веществ.

В «сухих» вакуумных насосах минимизирована возможность засорения системы, так как их конструкция не предполагает использование жидких материалов в рабочей камере. В качестве уплотнителя и средства герметизации в принципе функционирования вакуумного насоса вакуумного типа заложены полимерные материалы или диафрагма, которая также отделяет вращающиеся части оборудования от статических.

Типы насосов в зависимости от конструкции

Тип конструкции устройств напрямую зависит от решаемых задач и требуемого давления, которое необходимо создать на выходе.

В настоящее время выделяют пять уровней формируемого напора:

- Низкий – рабочее давление превышает отметку 100 Па

- Средний – формируемое давление в диапазоне больше 0,1 Па и меньше 100

- Большой – создаваемый вакуум охватывает показатели от 10-5 Па до 0,1 Па

- Сверхвысокий (сверхглубокий) – давление больше 10-5 Па

- Экстремально высокий – давление меньше 10-5 Па

Для создания конкретного давления используют соответствующие типы устройств. Формирование низкого вакуума достигается за счет использования как первичных (форвакуумных) устройств, так и дожимного (бустерного) оборудования. В областях, где необходимо достигнуть отметки от 0,1 Па до 10-5 Па задействуются вторичные (высоковакуумные) насосы.

Форвакуумные насосы: классификация существующих модификаций

Форвакуумные насосы – наиболее широко распространенные варианты. Они нашли применение практически во всех областях промышленности. В зависимости от назначения и типа конструкции форвакуумные агрегаты подразделяются на следующие:

- маслозаполненные ротационные лопастные;

- водокольцевые;

- диафрагменные;

- спиральные.

Особенности маслозаполненых ротационных лопастных устройств

Ротационные лопастные аппараты используются для нагнетания различных газов. Конструкция оборудования предполагает наличие захватывающего ротора, установленного эксцентричным способом, который принимает газ из входной магистрали и транспортирует его дальше выпускную. В начале выпускного канала расположен специальный подпружиненный клапан, который срабатывает при изменении уровня давления, т.е. когда устройство насоса создаст требуемое давление, клапан откроется и пропустит газовую смесь в выходную магистраль.

Рассматриваемый насос входит в группу «мокрого» типа, так как охлаждение в них происходит с помощью масел. Охлаждающая жидкость необходима для вращающихся лопастей крыльчатки ротора, а также служит герметиком всей транспортной системы. Важной особенностью является тот факт, что давление и производительность, формируемые при помощи роторного аппарата, определяются количеством лопастей (ступеней) вращающейся крыльчатки. Конструкция насоса, предусматривающая две ступени, позволяет нагнетать напор давления до 0,001 мбар. Принцип работы роторного вакуумного насоса позволяет достичь производительность до 76 литров в секунду.

Водокольцевые насосы

Как и предыдущая модель, группа водокольцевых устройств оснащается вращающимся рабочим колесом, приводимым в действие запуском вала электродвигателя. Устройства ВВН относятся к типу «мокрых» насосов, т.к. предусматривают жидкостное охлаждение рабочих лопастей. В рассматриваемом случае – водяное. Оборудование данной группы широко распространено в областях, где требуется производить откачку загрязненных газов, их дальнейшую очистку с последующей перекачкой в трубопровод для повторного использования или в специальные накопительные резервуары.

Теперь предстоит разобраться в том, как организован принцип работы водокольцевых вакуумных насосов. Крыльчатка с лопастями - основной рабочий элемент. Когда насос запущен, между лопастями формируется пространство, в котором сжимается перекачиваемое вещество, а затем происходит его передача в выпускной коллектор. Насосы ВВН характеризуются высокой надежностью в виду того, что оснащаются простой конструкцией. В ней практически отсутствуют движущиеся элементы, кроме вала и колеса-крыльчатки. Устройство позволяет обеспечить давление до 30 мбар, обеспечивая максимальную производительность 8300 литров в секунду.

Диафрагменные насосы

Диафрагменные нагнетатели давления относятся к группе «сухого» типа и конструкционно определенно отличаются от ранее представленных вариантов. Рабочий механизм для нагнетания давления представляет собой гибкую диафрагму, которая соединена со штоком открытия и закрытия клапанов, отвечающих соответственно за впуск и выпуск транспортируемых материалов.

Принцип работы и схема насоса очень просты. Диафрагма разжимаясь приводит в действие впускной коллектор, отрывая клапан для подачи газа. Рабочая камера наполняется, закрывая впускной клапан и приводя в действие саму диафрагму. Сжимаясь, диафрагма открывает выпускной клапан и выдавливает вещество, создавая требуемое давление.

Преимущества оборудования данной группы в том, что они компактны, просты технологически, а также в эксплуатации и обслуживании. Однако сфера применения ограничена, т.к. способны выдать давление 0,005 мбар и мощность до 3 литров в секунду.

Спиральный насос

Вакуумный спиральный насос относится к «сухому» типу и предназначен для формирования вакуума безмасляным способом. Принцип действия насоса спирального типа основывается на пропускании газа через большие кругообразные пространства, сужающиеся ближе к центру. Двигатель вращаясь прогоняет газ по спиралевидной крыльчатке, создавая необходимое давление.

Такое устройство способно сформировать давление до 0,02 мбар и выдать пропускную способность до 10 литров в секунду. Чаще всего применяются на холодильном оборудовании, но в промышленности насосы спирального типа могут дополнительно комплектоваться совместно с турбомолекулярным или диффузионным насосами, речь о которых пойдет чуть ниже.

Дожимные (бустерные) насосы: классификация и принцип работы

Дожимные насосы – вторая группа оборудования, относящаяся к группе устройств низкого давления, но по показателям мощности они значительно мощнее ранее представленных.

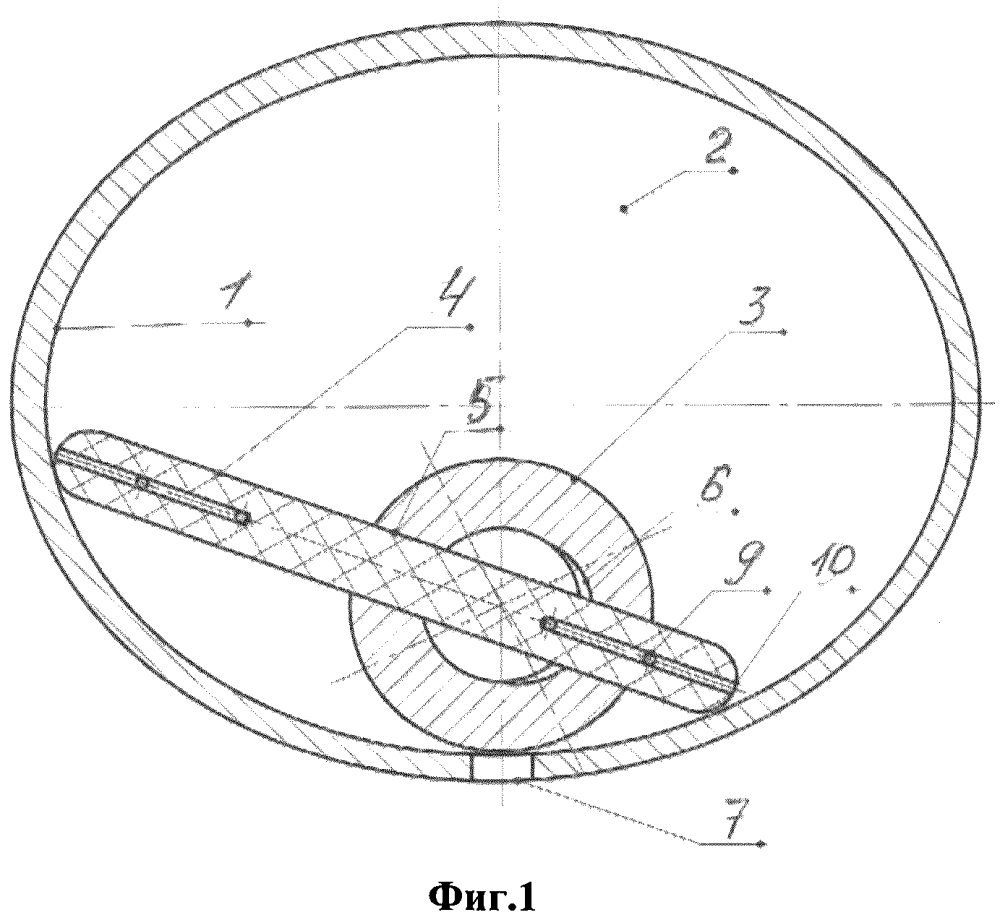

Двухроторный насос

Вакуумный двухроторный насос предназначен для отвода больших объемов газообразных веществ. В его принципе работы заложена технология работы первичного форвакуумного агрегата. Однако вместо одного ротора используются два (или более для некоторых разновидностей), которые вращаются одновременно.

Такая конструкция позволяет увеличить показатели давления в 10 раз, а скорость откачки – до 7 раз, достигая производительности до 28000 литров в секунду.

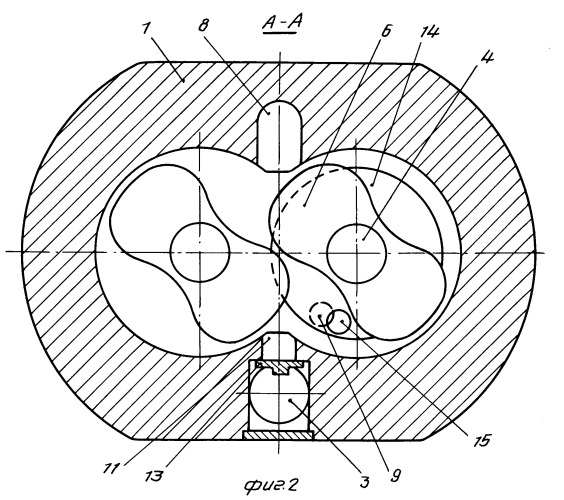

Кулачково-зубчатый насос

Рассматривая конструкцию кулачково-зубчатых насосов можно сделать вывод о том, что он является улучшенной модификацией предыдущей модели, только вместо крыльчатки используются два кулачка. Принцип работы кулачково-зубчатого насоса также отличается от ранее описанного оборудования. Кулачки конструкции вращаются в противоположные стороны, а перекачка веществ происходит не сверху вниз, как у большинства агрегатов, а по горизонтальной оси.

Зачастую кулачковые насосы и двухроторные насосы комбинируются. Вал будет общим для обоих вариантов, а на него производится монтаж ступеней роторов и ступеней кулачков. Данная комбинация позволяет обеспечить бесперебойную работу, высокую отдачу и производительность. Отметка предельного давления – до 0,001 мбар. Максимальная производительность - до 220 литров в секунду.

Винтовой насос

Третьей разновидностью оборудования, относящегося к бустерной группе, являются винтовые насосы «сухого» типа.

В принцип работы винтового насоса заложено вращение двух не касающихся друг друга винтов. Вращение осуществляет транспортировку газообразных веществ от впускного коллектора к выпускному. Конструкция винтов представлена таким образом, что по мере следования через них газ сжимается за счет уменьшения пространства, тем самым снижая давление. Данные модели также характеризуются высокой надежностью и отлично себя зарекомендовали в жестких условиях, особенно при перекачке веществ с примесями. Предел давления достигает отметки 0,01 мбар. Измерения производительности выдали результат 708 литров в секунду.

Вторичные (высоковакуумные) насосы

Наиболее сложными по типу конструкции и принципу работы являются высоковакуумные насосы, которые также характеризуются высокой производительностью.

Диффузионные паромасляные насосы

Устройства, относящиеся к данной группе оборудования, считаются устаревшими, но все равно находят применение во многих областях. В основе принципа работы заложена передача кинетической энергии перекачиваемому газу. Масляный поток транспортирует вещества из входа в выпускной коллектор, обеспечивая понижение давления.

Насосы характеризуются высокой надежностью работы за счет отсутствия в них движущихся элементов рабочей части, а также низкой себестоимостью на рынке. Однако на смену рассматриваемому оборудованию приходят более простые и удобные в эксплуатации турбомолекулярные насосы.

Турбомолекулярный насос

Принцип работы насоса турбомолекулярного типа подразумевает использование лопастей, которые вращаются на высоких оборотах, продвигая частицы газов к выпускному каналу. Скорости работы лопастей в таких устройствах достигает 300 м/с. За счет высокоскоростного вращения импульсы лопастей передаются молекулам веществ, направляя их к выходу из рабочей камеры.

В своей линейку турбомолекулярное оборудование способствует созданию низкого давления 7,5х10-11 Торр, достигая производительность до 5 кубометров в секунду.

Криогенный насос

Закрывает группу высоковакуумного оборудования линейка криогенных устройств. Интересным является тот факт, как работает насос данного типа. В основе принципа работы криогенного насоса заложена технология заморозки или улавливания при помощи холодных поверхностей перекачиваемых веществ. Рассматриваемые агрегаты конструктивно очень сложны, т.к. температура улавливающей поверхности в рабочем состоянии должна быть не более -260 градусов по Цельсию.

Не смотря на сложности в изготовлении и использовании, насосы обладают высокой эффективностью. Производительность данных моделей находится в диапазоне от 1,2 до 4,2 кубометров в секунду. К недостаткам можно отнести то, что оборудование укомплектовывается емкостями для хранения газов ограниченного объема, а для их охлаждения необходимы дополнительные компрессорные станции.

Практические рекомендации по установке и эксплуатации

Вакуумный насос – оборудование промышленного назначения, которое для правильной работы требует строгого выполнения всех практических рекомендаций, касающихся транспортировки, монтажа и дальнейшего ввода в эксплуатацию, а также последующего технического обслуживания. Производители рекомендуют производить транспортировку строго в заводской упаковке, либо надежно закрепив устройство. Халатное отношение может привести к повреждениям основных узлов и механизмов и, как следствие, невозможности дальнейшего ввода в эксплуатацию.

Монтаж вакуумных насосов также должен осуществляться согласно инструкции, предлагаемой в комплекте к оборудованию. Для каждого типа насосов необходимо подготавливать место его дальнейшего расположения. Поверхность должна быть горизонтальной. Рядом не должно находиться взрывоопасных устройств или веществ.

Обязательно должен учитываться температурный режим. Дополнительно, для правильного охлаждения, монтаж насосов необходимо производить на расстоянии не менее полуметра от соседнего оборудования или стен. Кроме этого важно предусмотреть защиту от случайных прикосновений, т.к. во время эксплуатации температура поверхности оборудования может достигать отметки до 70 градусов по Цельсию. Также для увеличения сроков службы большинство производителей предлагает произвести монтаж дополнительных систем охлаждения в виде теплообменника или магистрали холодной воды.

Особое внимание стоит обратить на порядок технического обслуживания вакуумных насосов. Эксплуатация предполагает проведение ежемесячного, полугодового и годового техобслуживания. Однако, в зависимости от условий эксплуатации (помещения с повышенным содержанием пыли и т.п.) или разновидностей транспортируемых веществ сроки проведения плановых проверок могут быть сокращены.

Вам может понравится

Коротко о главном

Данная статья посвящена рассмотрению существующих модификаций, характеризующих насос вакуумного типа. Детально рассмотрена классификация по типу охлаждения (мокрые, сухие) и по типу давления (форвакуумные, бустерные, высоковакуумные). Для каждого типа устройств в материалах подробно расписаны порядок работы вакуумных насосов и конструкция механизма. Также статья раскрывает имеющиеся преимущества каждой рассмотренной модели.

Остались ли у Вас вопросы, на которые не смогли найти ответ, даже прочитав статью? Или, возможно, у Вас имеются дополнения и поправки к прочитанному материалу? У Вас всегда есть возможность обсудить их в комментариях к данной статье.

Автор